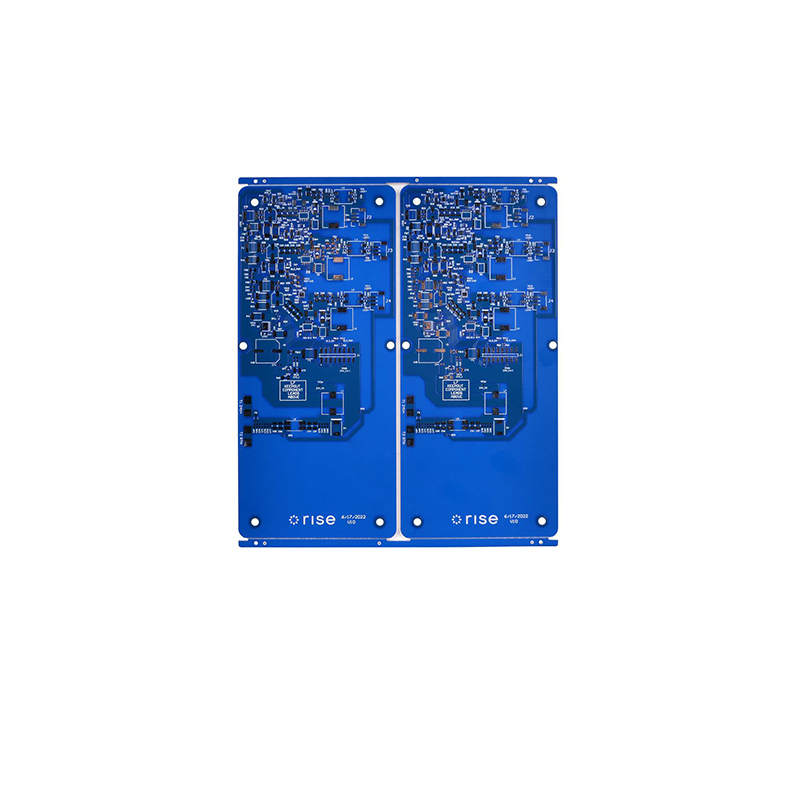

چگونه PCB آلومینیومی خودرو قابلیت اطمینان را در الکترونیک خودروهای نسل بعدی افزایش می دهد؟

2025-12-11

PCB آلومینیومی خودروبه عنوان یک برد مدار چاپی کارآمد حرارتی و با استحکام بالا طراحی شده است که به طور خاص برای سیستمهای الکترونیکی پرکاربرد موجود در وسایل نقلیه امروزی طراحی شده است. این نوع PCB که با زیرلایه فلزی آلومینیومی، لایه دی الکتریک پیشرفته و مدار مسی بهینه شده مشخص می شود، به طور گسترده در سیستم های روشنایی خودرو، ماژول های قطار قدرت، سیستم های مدیریت باتری، پلت فرم های ADAS و لوازم الکترونیکی با قدرت گرمای بالا مورد استفاده قرار می گیرد.

برای حمایت از یک درک ساختاریافته، جدول زیر پارامترهای اصلی را که اغلب توسط سازندگان خودرو و تامین کنندگان Tier-1 هنگام ارزیابی راه حل های PCB آلومینیومی خودرو مورد نیاز است، خلاصه می کند:

| دسته پارامتر | مشخصات فنی معمولی |

|---|---|

| مواد پایه | زیرلایه آلومینیوم (معمولا ضخامت 1.0-3.0 میلی متر)، گریدهای آلیاژی مانند 5052، 6061 |

| لایه دی الکتریک | عایق رسانای حرارتی 50-150 میکرومتر، هدایت حرارتی معمولاً 1.0-3.0 W/m·K |

| لایه مس | 1 تا 3 اونس فویل مس استاندارد خودرو |

| مقاومت حرارتی | 0.15-0.40 درجه سانتیگراد / W بسته به ساختار |

| پایان سطح | ENIG، HASL بدون سرب، OSP |

| ماسک لحیم کاری | جوهر درجه حرارت بالا خودرو |

| دمای عملیاتی | -40 درجه سانتیگراد تا +150 درجه سانتیگراد یا بالاتر بسته به طراحی |

| قدرت الکتریکی | خرابی دی الکتریک 2-4 کیلو ولت |

| برنامه های کاربردی | ماژول های LED، کنترل کننده های موتور، الکترونیک تبدیل قدرت، سنسورها، اجزای BMS |

بخشهای زیر این عناصر را در چهار گره تحلیلی اولیه گسترش میدهند و یک مقاله فنی یکپارچه و منسجم را تشکیل میدهند.

ترکیب ساختاری و دینامیک حرارتی PCB آلومینیومی خودرو

طراحی ساختاری PCB آلومینیومی خودرو عمدی و کاربردی است و حول سه لایه کاملاً یکپارچه ساخته شده است: زیرلایه آلومینیومی، لایه دی الکتریک و لایه مدار مسی. هر لایه نقش مشخصی را ایفا می کند، اما به طور جمعی برای کنترل سیستم های خودرویی مولد گرما که نیاز به قابلیت اطمینان تحت تنش حرارتی مداوم دارند، عمل می کند.

در پایه، پایه آلومینیومی پایداری مکانیکی، استحکام ابعادی و عملکرد برتر وزن به مقاومت مورد نیاز برای وسایل الکترونیکی داخل خودرو را فراهم میکند. رسانایی حرارتی ذاتی آلومینیوم انتقال حرارت را از دستگاه های پرقدرت به طور مستقیم به شاسی، محفظه یا سینک های حرارتی یکپارچه امکان پذیر می کند. این کارایی ساختاری به ویژه برای ماژولهای روشنایی LED و تجهیزات الکترونیکی پیشرانه که نیاز به اتلاف مداوم بارهای حرارتی دارند، مرتبط است.

در بالای بستر لایه دی الکتریک رسانای حرارتی قرار دارد. این ماده عایق نازک اما بسیار مهندسی شده مسئول انتقال گرما از مدار مسی به پایه آلومینیومی است. ترکیب آن امپدانس حرارتی پایینی را فراهم می کند و در عین حال مقاومت عایق الکتریکی کافی را برای مقاومت در برابر محیط های ولتاژ بالا خودرو حفظ می کند. کیفیت پیوند بین لایه دی الکتریک و زیرلایه فلزی به طور قابل توجهی بر قابلیت اطمینان طولانی مدت عملکرد PCB در محیط هایی که شامل چرخه حرارتی و ارتعاش مکانیکی است تأثیر می گذارد.

لایه مدار مسی در بالا قرار دارد. عرض ردیابی، ضخامت، وزن مس، و روکش آبکاری آن بهینه شده است تا با چگالی جریان بالا در مقابل اکسیداسیون و خوردگی مقاومت کند. در سیستمهای خودرو، مدارهای مسی باید مقادیر مقاومت پایداری را با وجود قرار گرفتن در معرض رطوبت، انتشار گازهای گلخانهای و تغییرات شدید دما حفظ کنند. بنابراین، PCB آلومینیومی خودرو از فویلهای مسی با ویژگیهای چسبندگی پیشرفته برای اطمینان از رسانایی ثابت تحت بارگذاری حرارتی طولانی مدت استفاده میکند.

برای مثال، در چراغهای LED خودرو، گرما باید در عرض میلیثانیه مدیریت شود تا از پوسیدگی نور یا تخریب تراشه جلوگیری شود. معماری PCB آلومینیومی مسیرهای حرارتی مستقیمی را ارائه می دهد که از تجمع نقطه هات جلوگیری می کند، در نتیجه از عمر طولانی تر LED و خروجی لومن ثابت پشتیبانی می کند. در ماژول های کنترل سیستم انتقال قدرت، یکنواختی حرارتی مستقیماً بر راندمان سوئیچینگ، سرکوب نویز الکتریکی و دوام کلی ماژول تأثیر می گذارد.

در زمینه سیستم های وسایل نقلیه الکتریکی با ولتاژ بالا، پشته مواد PCB آلومینیومی خودرو نیز در سازگاری الکترومغناطیسی نقش دارد. پایه آلومینیومی می تواند به عنوان صفحه زمین یا لایه محافظ عمل کند و تداخل EMI را کاهش دهد که ممکن است بر حسگر حساس یا الکترونیک کنترل تأثیر بگذارد. این نقش دوگانه محافظ مکانیکی و الکتریکی دلیل کلیدی است که بسترهای آلومینیومی به طور فزاینده ای در ماژول های برق EV مورد علاقه قرار می گیرند.

دقت ساخت، پایداری مکانیکی، و الزامات قابلیت اطمینان درجه خودرو

PCB آلومینیومی خودرو به یک گردش کار تولیدی نیاز دارد که تخصصی، کاملاً کنترل شده و با استانداردهای صلاحیت خودرو هماهنگ باشد. حفاری دقیق، لمینیت در دمای بالا، کاربرد دی الکتریک کنترل شده، و حکاکی مس باید همه تحمل های سختگیرانه ای داشته باشند تا از رفتار ثابت در طول چرخه عمر PCB اطمینان حاصل شود.

یکی از عواملی که تولید در کلاس خودرو را از تولید PCB صنعتی عمومی متمایز می کند، تأکید بر دوام چرخه حرارتی است. PCB آلومینیومی باید هزاران چرخه را از دماهای زیر صفر تا دمای بسیار بالا بدون لایه لایه شدن، ترک خوردگی یا اتلاف گرما را تحمل کند. پیوند سطحی بین لایهها باید انسجام ساختاری را حتی تحت ارتعاشات شدید ناشی از شرایط جاده، گشتاور موتور یا رویدادهای شتاب سریع حفظ کند.

پایداری مکانیکی یک الزام دیگر است. PCB آلومینیومی خودرو اغلب در محفظه های الکترونیکی فشرده و با چگالی بالا نصب می شود که در آن تلورانس ها حاشیه محدودی برای خطا باقی می گذارد. پیچ خوردگی یا تغییر شکل جزئی می تواند تماس الکتریکی را مختل کند یا باعث خرابی زودرس قطعه شود. بنابراین، صافی، دقت ماشینکاری و یکپارچگی لبه در طول فرآیند تولید به دقت بررسی می شود.

لحیم کاری و انتخاب پرداخت سطح نقش اساسی دارند. پرداخت های بدون سرب ENIG و HASL تشکیل اتصال پایدار را در محدوده دمای خودرو ایجاد می کنند. خیس کردن لحیم کاری مداوم برای قطعاتی مانند ماسفت ها، IGBT ها و LED های پرقدرت، که به اتصالات حرارتی و الکتریکی با یکپارچگی بالا متکی هستند، ضروری است. ماسک لحیم کاری نیز باید طوری طراحی شود که در برابر نور ماوراء بنفش، روغن، سوخت و رطوبت طولانی مدت مقاومت کند.

علاوه بر این، PCB آلومینیومی خودرو اغلب در ماژولهایی ادغام میشود که طبق استانداردهای خودرویی مانند IATF 16949، IPC-6012DA یا اعتبارسنجیهای مربوط به AEC-Q200 نیاز به آزمایش دقیق دارند. آزمایشها ممکن است شامل شوک حرارتی، آزمایش ارتعاش، تأیید اعتبار عایق با ولتاژ بالا، مقاومت در برابر خوردگی در اسپری نمک و آزمایشهای خمشی مکانیکی باشد.

سوالات متداول در مورد PCB آلومینیومی خودرو (Q&A)

Q1: چگونه بستر آلومینیومی عملکرد حرارتی را در کاربردهای خودرو بهبود می بخشد؟

A1: زیرلایه آلومینیومی به عنوان یک لایه پخش کننده گرما عمل می کند که به سرعت انرژی حرارتی را از اجزای نیرو منتقل می کند. در ترکیب با یک دی الکتریک رسانای حرارتی، تشکیل هات اسپات را کاهش می دهد، دمای اتصال پایدار را حفظ می کند و از طول عمر قطعات بیشتر در ماژول های LED، سیستم های کنترل موتور و الکترونیک مدیریت باتری پشتیبانی می کند.

Q2: چه چیزی باعث می شود PCB آلومینیومی خودرو برای محیط های با لرزش بالا مناسب باشد؟

A2: سفتی و استحکام مکانیکی پایه آلومینیومی، همراه با اتصال تقویت شده بین لایه های مس، دی الکتریک و فلز، مقاومت در برابر چرخه حرارتی، شوک مکانیکی و لرزش مداوم را افزایش می دهد. این ویژگیها به PCB اجازه میدهد تا یکپارچگی ساختاری را در محفظههای موتور، لوازم الکترونیکی نصبشده روی شاسی و ماژولهای پیشرانه حفظ کند.

سناریوهای کاربردی و مزایای عملکرد در سراسر سیستم های خودرو

وسایل نقلیه مدرن، از جمله مدل های الکتریکی، هیبریدی و احتراق داخلی، به سیستم های الکترونیکی پیشرفته با چگالی توان بالا نیاز دارند. PCB آلومینیومی خودرو مزایای ساختاری و حرارتی را ارائه می دهد که مستقیماً با این نیازها مطابقت دارد.

1. سیستم های روشنایی خودرو

چراغهای LED، چراغهای مه شکن، چراغهای ترمز و چراغهای روشنایی در روز همگی متکی به اتلاف سریع گرما هستند. حفظ دمای اتصال LED برای جلوگیری از کاهش روشنایی و تغییر رنگ بسیار مهم است. PCB های آلومینیومی مسیرهای حرارتی کارآمدی را ارائه می دهند و ماژول های روشنایی را قادر می سازند تا در دمای پایدار حتی در طول استفاده طولانی مدت در مناطق با گرمای زیاد یا شرایط رانندگی سخت کار کنند.

2. الکترونیک قدرت خودروهای الکتریکی

خودروهای الکتریکی دارای سیستمهای تبدیل پرقدرت متعددی از جمله شارژرهای داخلی، مبدلهای DC-DC، درایورهای موتور و مدارهای مدیریت باتری هستند. این ماژول ها برای حفظ راندمان سوئیچینگ و به حداقل رساندن تنش حرارتی به شدت به پایداری حرارتی وابسته هستند. PCB های آلومینیومی گرما را در سطح وسیعی از سطح فلزی توزیع می کنند و به سیستم های EV کمک می کنند تا به ارائه توان قابل پیش بینی و کارآمد دست یابند.

3. ADAS و سکوهای حسگر

سیستم های پیشرفته کمک راننده به ماژول های رادار، الکترونیک LIDAR، پردازنده های دوربین و واحدهای محاسباتی متکی هستند. این سیستم ها به عملکرد حرارتی و الکتریکی پایدار نیاز دارند تا از تاخیر در پردازش یا عدم دقت سیگنال جلوگیری شود. چارچوب های PCB آلومینیومی تداخل حرارتی را کاهش می دهند و زمان پاسخ الکترونیکی را تثبیت می کنند و قابلیت اطمینان کلی ADAS را افزایش می دهند.

4. پیشرانه و موتور الکترونیک

ماژولهای کنترل موتور، سیستمهای احتراق، و تجهیزات الکترونیکی گیربکس به PCBهایی نیاز دارند که میتوانند نوکهای حرارتی فرار را تحمل کنند. PCB های آلومینیومی انعطاف پذیری مکانیکی و حرارتی را ارائه می دهند و از عملکرد در دمای بالا بدون تخریب پشتیبانی می کنند.

5. شارژرهای خودرو و ماژول های جریان بالا

ماژول هایی که شامل جریان های شارژ بالا یا یکسوسازی توان هستند به ضخامت مس و یکپارچگی حرارتی بستگی دارند. PCB های آلومینیومی پخش حرارت طولانی مدت و اتصالات لحیم کاری ایمن را تضمین می کنند و از شکست در اثر بارگذاری حرارتی طولانی مدت جلوگیری می کنند.

در هر سناریو، ترکیبی از راندمان حرارتی، پایداری ساختاری و دوام، پنجره عملیاتی الکترونیک خودرو را گسترش میدهد و خطرات تعمیر و نگهداری را کاهش میدهد.

روندهای صنعت، مسیرهای توسعه آینده، و ادغام با پلتفرم های پیشرفته خودرو

برقیسازی مداوم حملونقل، همراه با نوآوری سریع در هوش خودرو و رانندگی خودکار، یک مسیر صعودی قوی برای پذیرش PCB آلومینیومی خودرو ایجاد میکند. چندین روند کلیدی صنعت، توسعه آینده این بردهای مدار تخصصی را شکل می دهند.

1. دی الکتریک های هدایت حرارتی بالاتر

تولید کنندگان لایه های دی الکتریک مهندسی با مقادیر هدایت حرارتی بیش از 5 W/m·K هستند. این مواد پیشرفته میتوانند از ماژولهای قدرت جدید پشتیبانی کنند که باید از جهشهای گرمای سریع رایج در پیشرانههای EV و سیستمهای شارژ پیشرفته پشتیبانی کنند.

2. ساختارهای PCB آلومینیومی چند لایه

از لحاظ تاریخی، PCB های آلومینیومی عمدتاً تک لایه بودند. با این حال، PCBهای چند لایه جدید مبتنی بر فلز، مسیریابی پیچیدهتری را امکانپذیر میکنند و امکان ادغام در ماژولهای بسیار پیشرفته مانند اینورترهای موتور، ماتریسهای LED با چگالی بالا و کنترلکنندههای باتری پیشرفته را فراهم میکنند.

3. ترکیبات بستر هیبریدی

برخی از طرح ها آلومینیوم را با هسته مس، سرامیک یا ساختارهای هیبریدی FR-4 ترکیب می کنند تا به ترکیبی بهینه از مزایای حرارتی، الکتریکی و مکانیکی دست یابند. این سیستمهای هیبریدی از پروفایلهای تولید گرمای متنوع در اجزای مختلف روی یک برد پشتیبانی میکنند.

4. ارتقاء الزامات ایمنی EV

معماری EV نیازمند استحکام عایق بالاتر، قابلیت اطمینان دی الکتریک پایدار و موادی است که در برابر قرار گرفتن در معرض مواد شیمیایی مقاوم هستند. PCB های آلومینیومی برای پشتیبانی از تحمل ولتاژ بالاتر و هماهنگی عایق برای پلت فرم های 800 ولت دوباره طراحی می شوند.

5. کاهش وزن و طراحی ماژول فشرده

مهندسان خودرو به کاهش وزن در هر سطح سیستم ادامه می دهند تا بهره وری انرژی را بهبود بخشند و برد رانندگی EV را افزایش دهند. PCB های آلومینیومی کاملاً با طرح های سبک وزن هماهنگ هستند و جرم کمتری را در مقایسه با بسترهای مسی یا سرامیکی ارائه می دهند و در عین حال استحکام مکانیکی را حفظ می کنند.

6. پایداری و بازیافت

آلومینیوم ذاتا قابل بازیافت است که از فشار صنعت به سمت تولید پایدار حمایت می کند. طرحهای آینده احتمالاً از موادی استفاده میکنند که فرآیندهای بازیافت پایان عمر را ساده میکنند و اثرات زیستمحیطی را کاهش میدهند.

همانطور که صنعت خودرو به سمت پلتفرمهای هوشمند، برقی و خودمختار پیش میرود، PCB آلومینیومی خودرو به عنوان یک جزء اصلی برای پشتیبانی از الکترونیک گرما فشرده، طراحی ماژول فشرده و الزامات با قابلیت اطمینان بالا باقی خواهد ماند.

نتیجه گیری و اطلاعات تماس

PCB آلومینیومی خودرو نقش اساسی در قابلیت اطمینان و عملکرد الکترونیک وسایل نقلیه مدرن دارد. ادغام رسانایی حرارتی، یکپارچگی ساختاری، پایداری الکتریکی و دوام در سطح خودرو از طیف وسیعی از کاربردهای پیشرفته، از جمله سیستمهای روشنایی، ماژولهای پیشرانه، الکترونیک قدرت EV و زیرساختهای ADAS پشتیبانی میکند. با پیشرفت های مستمر در مواد دی الکتریک، پیکربندی های چند لایه و سازگاری با ولتاژ بالا، این نوع PCB محور تکامل فناوری های نسل بعدی خودرو باقی خواهد ماند.

هوارکانگراهحلهای PCB آلومینیومی خودرو را ارائه میدهد که برای دقت، ثبات و عملکرد طولانیمدت در محیطهای خودرویی نیازمند مهندسی شدهاند. برای مشخصات پروژه، مشاوره فنی، یا استعلام خرید لطفابا ما تماس بگیریدبرای بحث در مورد اینکه چگونه این راه حل ها می توانند از توسعه سیستم الکترونیکی خودرو آینده پشتیبانی کنند.